Dirección

No. 128 Binhe Road, ciudad de Gongyi

Ciudad de Zhengzhou, provincia de Henan, China, 451200

Contacto

Teléfono: (+86) 13386837400

WeChat/WhatsApp/LINE:+86-133-8386-7400

Dirección

No. 128 Binhe Road, ciudad de Gongyi

Ciudad de Zhengzhou, provincia de Henan, China, 451200

Contacto

Teléfono: (+86) 13386837400

WeChat/WhatsApp/LINE:+86-133-8386-7400

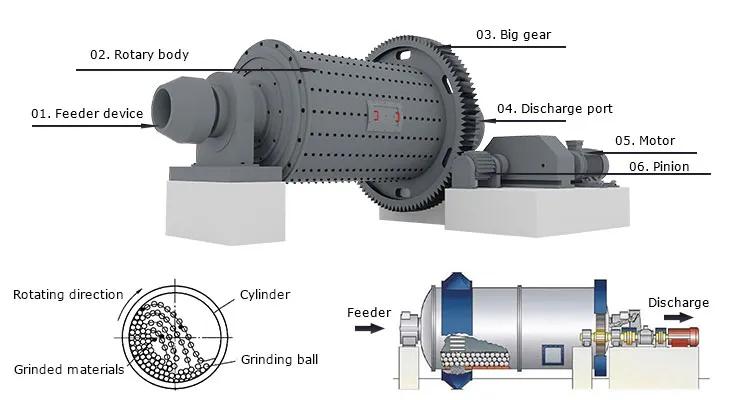

El molino de bolas es un tipo de máquina de molienda, que es la máquina de molienda de bolas clave que se utiliza después de que el material ha sido triturado. También tiene un efecto de mezcla. Este tipo de máquina de molienda tiene un cuerpo cilíndrico con medios y materiales de molienda esféricos.

DESCRIPCIÓN

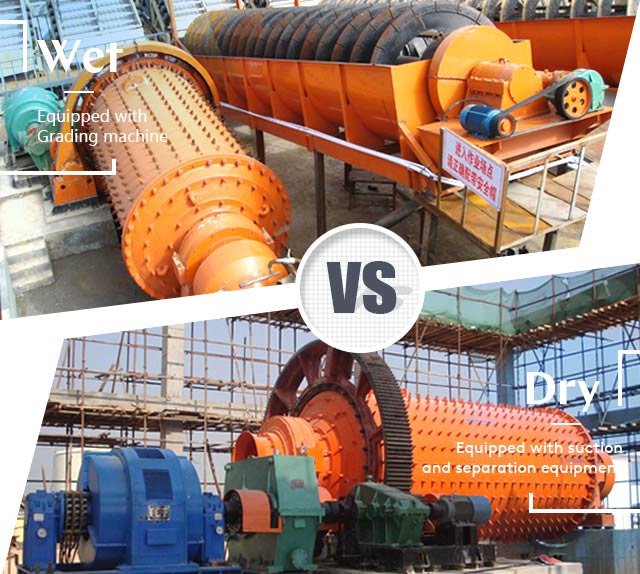

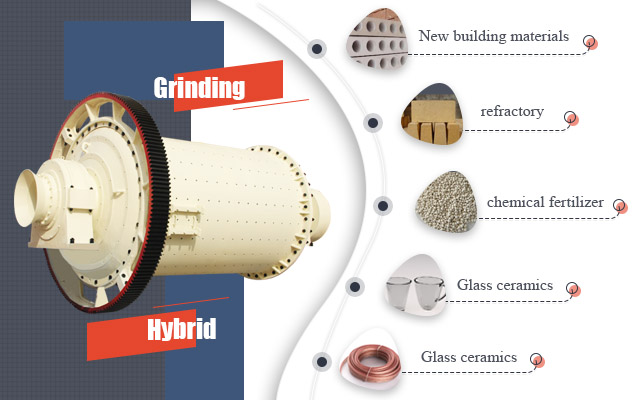

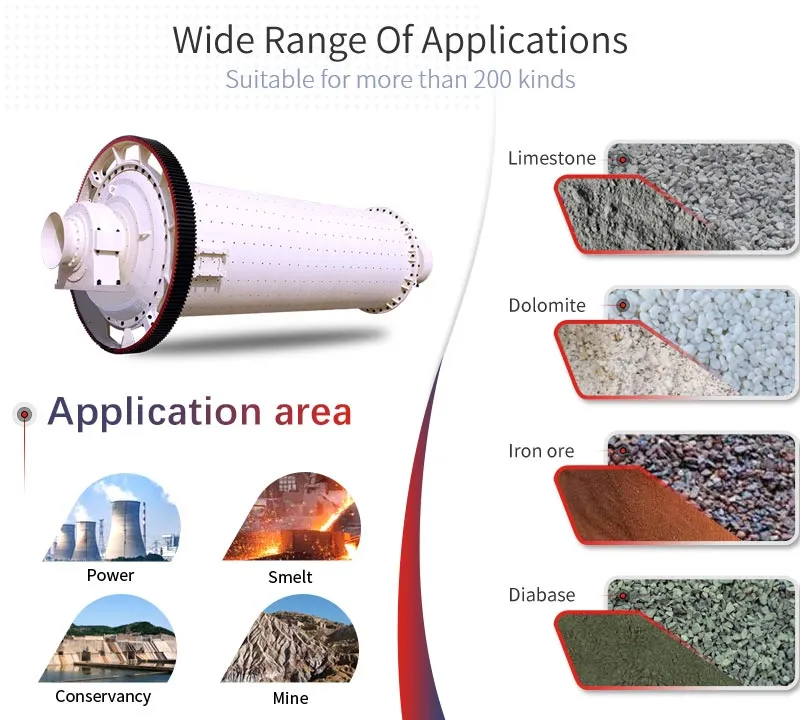

El molino de bolas se utiliza ampliamente en cemento, silicato, nuevos materiales de construcción, materiales refractarios, fertilizantes químicos, metales ferrosos, metales no ferrosos y cerámica. Se aplica ampliamente en la molienda húmeda y seca de materiales triturables. La molienda húmeda suele estar equipada con un clasificador, y la molienda seca está configurada con un dispositivo de succión y separación.

Tanto los molinos de bolas secos como los húmedos están compuestos por una entrada de alimentación, una salida de descarga, una parte giratoria, un reductor, un pequeño engranaje de transmisión, un motor, un control eléctrico y otras piezas de transmisión. La molienda húmeda se utiliza ampliamente porque la mayoría de los minerales se pueden moler en húmedo. La molienda en seco se utiliza a pequeña escala, pero algunos materiales solo se pueden moler en seco.

La molienda en seco significa que cuando el mineral se muele hasta obtener el tamaño de partícula requerido, el polvo saldrá del molino de bolas seco mediante un flujo de aire.

Proceso de molienda en seco:

Tenga en cuenta que la molienda en seco necesita materiales secos, por lo que no podemos agregar agua u otros líquidos durante el proceso de molienda en seco .

La molienda húmeda significa que después de que el mineral ingresa al molino, completará la molienda húmeda bajo la interacción del medio de molienda y el mineral.

Tipos de molino de bolas húmedo: (según las características del movimiento)

Proceso de molienda húmeda:

Controle la concentración de molienda , ya que puede afectar la eficiencia de molienda. La cantidad de agua depende del uso de lodo, la cantidad de arcilla en la fórmula y la absorción de agua de la arcilla.

La molienda en seco es adecuada para materiales que pueden reaccionar con el agua y que no se pueden utilizar para la molienda en húmedo, como el cemento, el mármol y otros materiales de construcción. Algunos productos que requieren almacenamiento y venta en forma de polvo son adecuados para la molienda en seco. Y en algunas zonas áridas, la molienda en seco se puede utilizar para ahorrar agua.

La molienda húmeda es adecuada para la mayoría de los materiales , como todo tipo de minerales metálicos y no metálicos. Siempre que sea repelente al agua y no afecte la calidad del producto terminado, el material se puede utilizar para la molienda húmeda.

Los minerales más comunes son el cobre, el hierro, el molibdeno, el fosfato, el feldespato, el fluorito, etc. La proporción de bolas de acero, materiales y agua en la molienda húmeda es de 4:2:1. La proporción detallada se puede determinar mediante experimentos de molienda.

Al mismo tiempo, también se requiere el tamaño de las bolas de molienda de alúmina. Si la relación de bolas es buena, entonces la eficiencia de molienda de bolas mejorará en gran medida. Generalmente, hay bolas grandes, medianas y pequeñas, y una mejor relación entre ellas también se puede obtener mediante experimentos.

Tipos: Los molinos de bolas para minería se dividen en dos categorías: molinos de bolas de desbordamiento : molinos de bolas de descarga central; molinos de bolas de tipo enrejado : molino de bolas de mineral de tipo fila periférica.

Molino de bolas pequeño por lotes : controla el tamaño de partícula del material ajustando el tiempo de molienda.

El material se introduce en el barril del molino de bolas a través del eje hueco. El cilindro del molino de bolas es impulsado por el motor para girar, y los materiales y medios en el cilindro giran a una cierta velocidad para moverse, y las fuerzas incluidas incluyen la gravedad, la fuerza centrífuga y la fricción. Cuando el medio de molienda alcanza una cierta altura con el cilindro, cuando el peso propio es mayor que la fuerza centrífuga, se desprenderá de la pared interior del cilindro y caerá o rodará hacia abajo. A medida que la energía potencial gravitatoria se convierte en energía cinética al caer, la bola de acero eventualmente chocará con el mineral a una cierta velocidad final, y el mineral será aplastado por la fuerza de impacto. Los materiales triturados y calificados se descargan a través del puerto de descarga de mineral.

Partes principales: El molino incluye motor, reductor, transmisión lenta, gabinete de control de distribución de energía, dispositivo de alimentación, cojinete principal, parte giratoria, dispositivo de descarga, parte de transmisión, sistema de lubricación (que incluye principalmente estación de bombeo de alta presión y estación de aceite fino de baja presión) y otras partes. La parte de trabajo principal del molino de bolas es un cilindro giratorio montado sobre dos cojinetes grandes y colocado horizontalmente. El cuerpo del cilindro está dividido en varios compartimentos por una placa divisoria, y se instala una determinada forma y tamaño de cuerpo de molienda en cada compartimento. Los cuerpos de molienda son generalmente bolas de acero, piezas forjadas de acero, varillas de acero, guijarros, grava y bolas de porcelana. Para evitar que el barril se desgaste, se instala un revestimiento en la pared del barril. La longitud de una carcasa cilíndrica suele ser de 1 a 1,5 veces el diámetro de la carcasa.

| Modelo | Velocidad de rotación de la carcasa (rpm) |

Carga de bola (t) |

Tamaño de alimentación (mm) |

Tamaño de descarga (mm) |

Capacidad (t/h) |

Potencia del motor (kw) |

Peso (t) |

| Ø 900*1800 | 36-38 | 1.5 | < =20 | 0.075-0.89 | 0.65-2 | 18.5 | 4.6 |

| Ø 900*3000 | 36 | 2.7 | < =20 | 0.075-0.89 | 1.1-3.5 | 22 | 5.6 |

| Ø 1200*2400 | 36 | 3 | < =25 | 0.075-0.6 | 1.5-4.8 | 30 | 12 |

| Ø 1200*3000 | 36 | 3.5 | < =25 | 0.074-0.4 | 1.6-5 | 37 | 12.8 |

| Ø 1200*4500 | 32.4 | 5 | < =25 | 0.074-0.4 | 1.6-5.8 | 55 | 13.8 |

| Ø 1500*3000 | 29.7 | 7.5 | < =25 | 0.074-0.4 | 2.0-5.0 | 75 | 15.6 |

| Ø 1500*4500 | 27 | 11 | < =25 | 0.074-0.4 | 3.0-5.0 | 110 | 21 |

| Ø 1500*5700 | 28 | 12 | < =25 | 0.074-0.4 | 3.5-6 | 130 | 24.7 |

| Ø 1830*3000 | 25.4 | 11 | < =25 | 0.074-0.4 | 4.0-10.0 | 130 | 28 |

| Ø 1830*4500 | 25.4 | 15 | < =25 | 0.074-0.4 | 4.5-12 | 155 | 32 |

| Ø 1830*6400 | 24.1 | 21 | < =25 | 0.074-0.4 | 6.5-15 | 210 | 34 |

| Ø 1830*7000 | 24.1 | 23 | < =25 | 0.074-0.4 | 7.5-17 | 245 | 36 |

| Ø 2100*3000 | 23.7 | 15 | < =25 | 0.074-0.4 | 6.5-36 | 155 | 34 |

| Ø 2100*4500 | 23.7 | 24 | < =25 | 0.074-0.4 | 8-43 | 245 | 42 |

| Ø 2100*7000 | 23.7 | 26 | < =25 | 0.074-0.4 | 8-48 | 280 | 50 |

| Ø 2200*4500 | 21.5 | 27 | < =25 | 0.074-0.4 | 9-45 | 280 | 48.5 |

| Ø 2200*6500 | 21.7 | 35 | < =25 | 0.074-0.4 | 14-26 | 380 | 52.8 |

| Ø 2200*7000 | 21.7 | 35 | < =25 | 0.074-0.4 | 15-28 | 380 | 54 |

| Ø 2200*7500 | 21.7 | 35 | < =25 | 0.074-0.4 | 15-30 | 380 | 56 |

| Ø 2400*3000 | 21 | 23 | < =25 | 0.074-0.4 | 7-50 | 245 | 54 |

| Ø 2400*4500 | 21 | 30 | < =25 | 0.074-0.4 | 8.5-60 | 320 | 65 |

| Ø 2700*4000 | 20.7 | 40 | < =25 | 0.074-0.4 | 12-80 | 400 | 94 |

| Ø 2700*4500 | 20.7 | 48 | < =25 | 0.074-0.4 | 12-90 | 430 | 102 |

| Ø 3200*4500 | 18 | 65 | < =25 | 0.074-0.4 | —– | 800 | 137 |

Nota: La capacidad puede variar según diferentes materiales y tamaños de alimentación.

|

|

|

|

|

| guijarro | Caliza | Dolomita | Cuarzo | Fósil meteorológico |

|

|

|

|

|

| Granito | Ganga de carbón | Mineral de hierro | Mineral de cobre | Mina de plomo y zinc |